欢迎大家来到我的大鱼号,小编会每天将为您推送不同的优秀文章,欢迎大家参与我们的讨论,对我们的文章点评,如果你对文章有什么看法和意见,可以在文章的下面进行评论,小编欢迎大家进行吐槽!

汽车氪讯,马鸣图博士是中国汽车工程研究院在针对轻量化和热冲压研究项目的重要成员,在舒勒热成形中国技术研讨会上,分享了中国热成形市场的状况,面向轻量化和安全汽车,热冲压零件的性能提升和发展。

中国汽车工业的发展状况

2016年中国汽车工业分别完成产销2811.9万和2802.8万,2017年1-5月产销1135.8万辆,同比增长4.5%。2016年我国自主品牌首次突破一千万。

吉利同比增长50%,2016年完成76.59万,而长安乘用车品牌同比增长27.6%销量达到128.45万,占长安总销量的60%,长城同比增长26%达到107.45万辆。广汽传祺2016年全年产销在38万辆同比增长96%。据2016年JDpower报告显示,在21个主流品牌中有6个我国自主品牌入围,占比达到30%。目前我国汽车材料、零部件市场达到了世界最大的水平。(汽车氪原创文章,转载请注明出处)

汽车工业发展方向:电动化、智能化、轻量化

汽车工业的发展、产量,保有量的增加,产生了油耗、排放、安全等众多问题,所以汽车工业的发展的趋势是电动化、智能化和轻量化。在满足低油耗低排放,安全智能的驾驶的同时,汽车工业在轻量化的发展上是最有效的节能减排手段。也是汽车工业发展水平的体现。

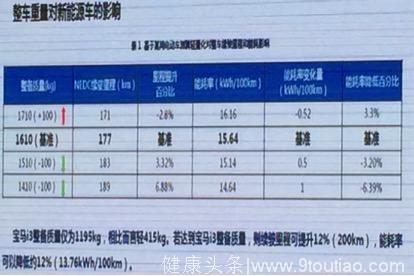

轻量化的意义与实施

轻量化所采用的高强度材料可以改进汽车的安全性,在惯量方面,既能提升加速惯性,也有很不错的减速惯性。同时轻量化的车身,可有效的缩短制动距离,降低后续制动过程中衬片内的温度,在操控方面也具有非常不错的表现。在实施过程中,欧洲铝用量为145kg/车;美国铝用量161kg/车,欧洲单车的镁合金用量在9.3kg~20.3kg;北美单车镁合金用量在5.8kg~26.3kg。

先进的高强度钢的发展、性能与应用

在冷冲压技术层面最大的问题有以下几个方面。首先是构件的回弹问题,由于材料的强度成倍的提高,导致构建成形后回弹显著增加,几何精度降低。其次是构件缺陷的增加,冲压工艺会比较复杂,超强度的材料在成形过程中,开裂起皱,表面划痕的概率会提高,这在工艺和模具设计上都需要改进。再次是冲压载荷与能耗的提高。研究调查,材料强度提高2~3倍以上,冲压力则需要大于3000吨,能耗显著增加。最后模具磨损会很严重,在高强度的冲压上,模具硬度要比材料强度高1-2倍左右。

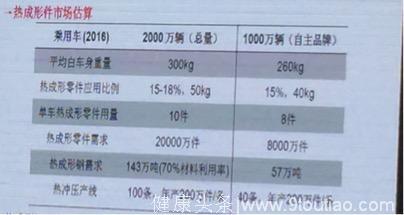

中国热成形市场的预估

热成形的发展必须有以下几个基础要素的存在,首先是大量生产线的构成,其次是工艺装备逐步国产化,企业完全掌握热成形技术;国产品牌汽车的轻量化技术和安全性的提升。国产品牌产量及市场份额迅速扩大;目前中国已经建成81条热冲成形生产线。在建和计划建设约20条。但这些生产线90%以上是进口。大部分企业目前只能引进,没有关键技术。在这个过程中最大的两个问题,一是热成形技术需要提升;二是设备的维护和保证正常使用。

最后做个总结,汽车轻量化,又要保证安全,导致高强度钢和超高强度钢的应用。冷压所产生的回弹、开裂、起皱等相关问题导致热冲压在中国市场快速发展;目前热冲压成形装备有两大类型,一种是快速液压机+辊道式炉子,适合钢铁材料,裸钣的热冲压,另外一种为多层箱式炉+全数字化的电伺服压机,适合涂层板,裸钣,铝合金的热冲压成形以及强度柔性分布的工件的热冲压成形的工艺、开发和应用

今天的文章就是这样啦,谢谢您百忙之中抽空来看小编的文章,欢迎在下方留言区留下宝贵评论,不当之处还望雅涵,小编一定努力改进,写出更好的文章。